Основные виды соединений деревянных деталей

Содержание:

- Склеивание

- Потайные детали «Еж»

- Выбирание паза на дереворежущем станке

- Соединение «гнездо-шип»

- Соединение конструкций на скобах, хомутах и анкерах.

- Шурупы для дерева

- Особенности сплачивания досок

- Основные виды

- Крепеж с перфорацией

- Особенности соединений, применяемые материалы

- Соединение в проушину

- Профессиональная разметка с помощью точных инструментов

- Соединения на врубках

- Наращивание по высоте

- Боковое соединение

- Соединение встык по длине

Склеивание

Склеивание деревянных деталей проводят следующим образом:

- Склеиваемые поверхности очищают тряпкой без ворса, а шероховатости зачищают мелким наждаком.

- Используя картонную палочку, наносят столярный клей ровным тонким слоем по всем необходимым поверхностям.

- Смазанные клеем поверхности нужно потереть друг о друга. Это обеспечит ровное соприкосновение и прочное склеивание.

- Детали нужно стянуть друг с другом, чтобы на стыках удержание было надежным. Убедиться в прямоте углов позволит измерение диагоналей. Они должны быть равны. Если это не так, положение элементов нужно подправить.

- Соединение укрепляется путем высверливания направляющих отверстий, в которые вбиваются отделочные гвозди или вворачиваются шурупы. Головки шурупов должны быть утоплены, для этого отверстия нужно расточить. Гвозди углубляют, используя пробойник.

- Отверстия с гвоздями замазываются шпаклевкой для дерева. Отверстия, расточенные под шурупы, закрывают деревянными заглушками из твердых пород, смазанных клеем. Когда клей или шпаклевка высохнут, поверхность зачищают наждаком так, чтобы она была гладкой, и затем покрывают лаком.

Потайные детали «Еж»

Стальные шайбы имеют внутреннюю резьбу под наклоном. В древесине через шайбы просверливают сквозные отверстия. С обратной стороны также устанавливают шайбу. В канал ввинчивают шпильку, которая стягивает дерево.

В узлах соединений устанавливается несколько шпилек сразу. В массиве древесины стержни занимают перекрещивающееся положение. Этим создается прочное скрытое крепление деревянных конструкций. Крепление также осуществляется длинными саморезами, которые в массиве древесины располагаются под углом (обычно 45°). Этим способом пользуются при возведении деревянной кровли.

Выбирание паза на дереворежущем станке

При выбирании паза на специальном дереворежущем станке необходимо использовать направляющую планку. Такой способ подойдет как нельзя лучше для длинного продольного паза. Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

- Как только вы смогли установить глубину резания и отрегулировали планку направления, можно смело прорезать пазы. Так как в этом случае любой продольный паз будет находиться на одинаковом расстоянии с другим пазом на краю заготовки.

- На таком станке можно выбрать и поперечный паз, но чем длиннее деталь, тем труднее будет с ней работать.

- Порядок выбирания пазов: пробный пропил и окончательный пропил.

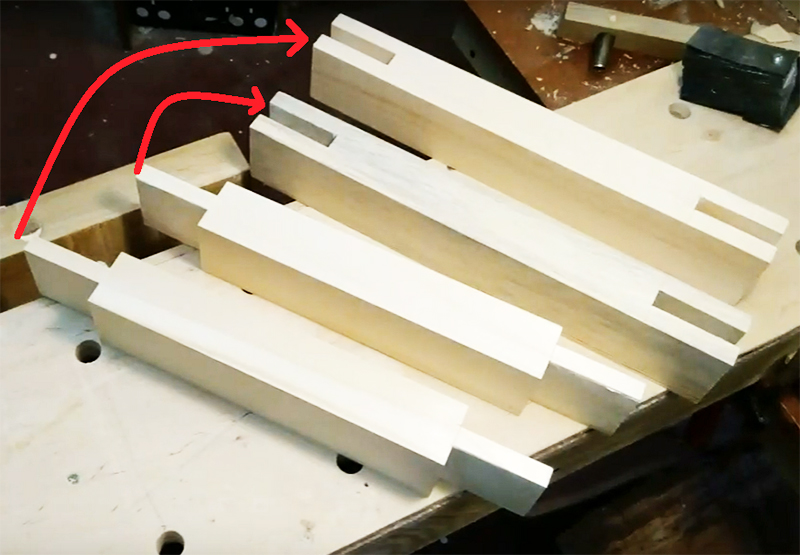

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Соединение конструкций на скобах, хомутах и анкерах.

Вспомогательные стальные крепёжные детали (скобы, хомуты, анкера и др.) ставят чаще всего в узлах для соединения деревянных элементов в период сборки и монтажа, для соблюдения проектных размеров конструкций и при их работе на незначительные усилия.

Стальные скобы ставят в узлах конструкций из брусьев или брёвен.

В зависимости от размеров сечений элементов и длины скоб диаметр их бывает 8…18 мм.

Стальные скобы для соединения элементов из брусьев или брёвен показаны на рис.6.

Стальные скобы для соединения элементов из брусьев или брёвен.

1- скобы строительные прямые; 2- скобы строительные игловые.

Забивают скобы в древесину без просверливания отверстий с таким расчётом, чтобы место забивки не совпадало с сердцевинной частью деревянных элементов.

А расстояния от вершины угла скобы до центра заглубления скобы в конструкцию должны быть одинаковыми.

Расстояние от центра забивки скобы до торца элемента (S1) принимают такое же, как и для нагелей (см. раздел по установке нагелей).

Стальные скобы строительные для деревянных конструкций показаны в табл.7.

Таблица 7: Стальные скобы строительные для деревянных конструкций.

| п/п | Ед-ца измер. | Размеры, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | l/h | 150/70 | 200/80 | 250/90 | 300/100 | ||||

| 2 | d, мм | 8 | 10 | 8 | 10 | 8 | 10 | 10 | 12 |

| 3 | Масса, кг | 0,1 | 0,15 | 0,12 | 0,18 | 0,14 | 0,22 | 0,26 | 0,38 |

| 4 | l/h | 350/110 | 400/120 | 450/130 | 500/140 | ||||

| 5 | d, мм | 10 | 12 | 12 | 16 | 12 | 16 | 16 | 18 |

| 6 | Масса, кг | 0,3 | 0,48 | 0,49 | 0,86 | 0,54 | 0,96 | 1,06 | 1,34 |

Узлы подвески и крепления деревянных балок стропил и перекрытий при помощи хомутов показаны на рис.7.

Узлы подвески и крепления балок на металлических хомутах.

1- продольные балки (стропила); 2- поперечная балка; 3- отделка вокруг коренника; 4- хомут; 5- гвозди.

Размеры хомутов для подвески и крепления деревянных балок показаны в табл.8.

Таблица 8: Размеры хомутов для подвески балок.

| п/п | Ед. изм. | Размеры, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | b, мм | 50 | 50 | 60 | 60 | 60 | 70 | 70 | 70 |

| 2 | h, мм | 150 | 180 | 180 | 200 | 220 | 200 | 220 | 240 |

| 3 | Масса, кг | 2,2 | 2,35 | 2,37 | 2,46 | 2,55 | 2,48 | 2,58 | 2,67 |

Развёртка хомута для раскроя металла показана на рис.8.

Развёртка хомута для раскроя металла.

Для крепления свесов кровли и стыка балок применяют Т-образные анкеры массой 2,19 кг.

Размеры Т-образных анкеров для крепления свесов кровли и стыка балок показаны на рис.9.

Размеры анкеров для крепления свесов кровли и стыка балок.

Все вспомогательные стальные крепёжные детали (скобы, хомуты, анкера и др.) защищают от коррозии.

Выступающие металлические части защищают деревянными элементами.

Пока всё. Удачи!

Шурупы для дерева

Соединения, выполненные с помощью шурупов, являются более долговечными и прочными, чем гвозди. Спиральная резьба идеально прилипает к материалу и предотвращает выскальзывание крепежа.

Для строительства домов чаще выбирают шурупы для дерева длиной от 40 до 320 мм и диаметром от 0,5 до 6 мм.

Что касается видов этого строительного крепежа, то могут использовать самые различные шурупы. Самые популярные среди застройщиков — самосверлящие шурупы, поскольку для них не требуется каких-либо подготовительных работ: достаточно просто достать их из упаковки и вкрутить шуруповертом в дерево. Это возможно благодаря специально сконструированному шпицу.

Традиционные шурупы обычной формы более дешевые, однако выбирая их, следует иметь ввиду, что прежде чем начать их вкручивать в древесину, вам придется просверлить отверстие. Оно должно быть чуть меньшего диаметра, чем диаметр шнека.

Есть также строительные шурупы с частичной резьбой. В них как правило резьба находится лишь на небольшой поверхности и под некоторым углом. Такой крепеж пригодится, если вы планируете скреплять древесину с другими материалами, поскольку они имеют до 67% больше растягивающего усилия, по сравнению с традиционными шурупами.

Многие застройщики предпочитают крепить стропила, балки и другие деревянные элементы дома именно шурупами. Однако следует иметь ввиду, что это более трудоемкая задача, по сравнению с гвоздями. Чтобы облегчить закрепление винта в твердой древесине, его резьбу можно предварительно смазать бесцветным маслом, стеарином или натереть мылом.

Однако, в отличие от гвоздей, крепеж шурупами для дерева зачастую выглядит более эстетичным. К тому же они почти не ржавеют, так защищены от коррозии хромированием или латунью. Разумеется, это не дает стопроцентной гарантии.

Если вы хотите полностью избежать ржавчины следует выбирать шурупы из нержавеющей стали. Разумеется, они будут стоить дороже. Однако такой крепеж пригодится как нельзя кстати, если вы планируете работу с деревянными конструкциями, которые могут подвергаться частому воздействию воды или находящихся в условиях повышенной солености (дома, построенные на прибрежных территориях).

Как правильно закручивать шурупы?

Технология закручивания зависит от формы шурупа. Проще всего, конечно, работать с самозакручивающимися шурупами с традиционной резьбой. Несколько сложнее — с крепежом, в котором резьба нанесена лишь частично или с, так называемыми, шурупами с безрезьбовым сечением.

При работе с последними потребуется просверлить отверстия в древесине. Это делается в два этапа. Сначала делается отверстие узким сверлом, а затем сверлом с диаметром, аналогичным резьбовой части винта. Принцип двойного сверления не распространяется на винты, у которых резьбовая часть шире, чем у безрезьбовой.

Нужно ли предварительно просверливать отверстия, если мы имеем дело с традиционными шурупами, с резьбой в полной длину? Здесь особых правил нет: если они закручиваются итак, то сверлить дерево не нужно. Однако, если вы имеете дело с досками из твердой древесины, будьте готовы к тому, что ее придется сверлить каждый раз.

Кроме того, если вы планируете прикрутить шуруп у краев доски, специалисты настоятельно рекомендуют предварительно просверлить отверстие, чтобы не повредить дерево. Помните, что отверстие для шурупа всегда должно быть не только уже его диаметра, включая резьбу, но и короче его примерно на 1/3.

Особенности сплачивания досок

Путем сплачивания досок соединяются узкие детали для увеличения ширины или толщины конструкции. Сплачивание осуществляется следующими способами:

Виды столярных соединений

- В гладкую фугу вставляется деталь, части конструкции прижимаются и скрепляются клеем, склеенное изделие остается в сжимающем устройстве до высыхания.

- Склеивание в четверть, при этом на кромках вырезаются продольные выемки в половину толщины элемента.

- Соединение на шипах – на кромках досок вырубаются отверстия, в них вставляются шипы или шканты.

- Крепление на рейку, заключающееся в том, что в подготовленные пазы вставляется специальная рейка.

- Соединения в шпунт, когда на одной кромке делают паз, а на другой – подходящий по размеру прямоугольный гребень или в форме «ласточкина хвоста».

- Склеивание в наконечник, при этом на кромку, представляющую собой шпунт-гребень, наклеивается специальный брусок для закрытия торца.

- На шпонках, когда в трапециевидные пазы вколачиваются бруски-шпонки, соответствующие форме пазов.

Два последних способа, кроме сплачивания деталей, предохраняют щиты от коробления. Соединения в гладкую фугу и шпунт в форме «ласточкина хвоста» применяются при нарушении параллельности боковых кромок, ситуация позволяет обеспечить экономичное использование досок.

Основные виды

В зависимости от требуемой конструкции различаются основные виды столярных соединений деревянных деталей.

Детали, примыкающие торцами, могут стыковаться между собой по длине путем сращивания или наращивания. Такие столярные соединения называют еще торцевыми. Они позволяют увеличить длину получаемого изделия. Торцевое соединение обеспечивает прочность детали при сжатии, растяжении или изгибе.

Для получения широкого изделия осуществляется столярное соединение деталей по кромкам путем сплачивания. Они называются боковыми и могут применяться для двух или более элементов. Для обеспечения дополнительной прочности больших массивов производится закрепление деталей поперечными элементами, боковые соединения применяются при укладке полов, установке дверей или ворот.

Угловые рамочные соединения бывают концевыми и срединными. Соединения характеризуются тем, что детали располагаются под углом друг к другу.

Такие виды креплений используются для окон, дверных блоков, при обустройстве парниковых рам, различных скамеек.

Срединные соединения отличаются от концевых тем, что одна деталь примыкает концом к середине другой.

Ящичные угловые соединения, так же как и рамочные, подразделяются на концевые и срединные. Название говорит о том, что эти виды креплений применяются при изготовлении ящиков или коробов.

Крестовидные столярные соединения напоминают угловые. Их особенность заключается в том, что ведущими считаются обе скрепляемые детали.

Крепеж с перфорацией

Основной материал монтажных элементов — оцинкованная сталь. Геометрия конструкций может быть различной. Общий признак — наличие множества отверстий. Перфорация дает возможность выбрать нужную точку крепления в дереве. Через нее ввинчивают саморезы или забивают винтовые гвозди. Преимущества этого вида крепежа:

- Экономия времени на соединение конструктивных элементов из дерева.

- Небольшое количество отходов при выполнении крепления узлов.

- Возможность установки нескольких метизов в одной плоскости. Это повышает несущую способность узла крепления.

- Многообразие видов монтажных изделий. Позволяет подобрать оптимальное решение для равномерного распределения нагрузки на деревянные компоненты части здания, сооружения.

- Универсальность. Подходит для всех пиломатериалов.

Типы:

- пластины;

- уголки;

- держатели для балок;

- рейки трехмерные;

- монтажная лента.

Пластины

Планки с множеством отверстий используются для скрепления деревянных элементов в одной плоскости. В плане детали могут быть разной формы (например, в виде литеры T, Z). Пластины изготавливаются из стали толщиной 1–3 мм и более.

Детали легко сгибаются, что удобно при сопряжении древесины под углом 90° и более. Ножницами по металлу пластины можно кроить.

Уголки

Для соединения деревянных конструкций под прямым углом применяются равносторонние, усиленные, с двойным усилением, анкерные металлические уголки. Существуют более сложные изделия: Z-образные, скользящие, других модификаций.

Держатели для балок

Изделие позволяет соединить балку и брусья. Крепление устанавливается на саморезах или шурупах. Опорная часть балки фиксируется с боков и снизу. Перпендикулярные плоскости стальной детали закрепляются на поперечном брусе. На фото представлен один из вариантов держателя.

Рейки трехмерные

Бывают разной длины. Особенность конструкции — элементы соединения фиксируют дерево в трех плоскостях. Рейки образуют прочное и надежное скрепление в узлах. Металлические продольные рейки выполняют две функции: связывают древесину в единую систему, являются несущими балками, которые берут на себя существенную часть вертикальной нагрузки.

Крепеж — Т-образный профиль из прочного стального сплава. Их производством занимается итальянская фирма Alumidi. Рейки подбираются исходя из поперечного сечения соединяемых элементов, уровня динамических и статических нагрузок.

Монтажная лента

Перфорированная оцинкованная стальная лента используется как вспомогательный фиксатор при выполнении сложных узлов деревянных конструкций. Ее легко разрезать на фрагменты. Применяется и в качестве крепления неметаллических изделий к древесине.

Особенности соединений, применяемые материалы

Какие столярные соединения вы знаете? Опытный мастер сможет назвать их несколько десятков. Дело в том, что универсальных соединений не существует. В каждом конкретном случае нужно выбирать самый подходящий вариант.

В строительстве, мебельной промышленности, при производстве изделий из натуральной древесины часто приходится соединять самые разные детали. Они могут быть соединены неподвижно, но существуют и разборные соединения. В первом случае крепление осуществляется при помощи клея, гвоздей, саморезов, скоб или иных дополнительных средств. Разобрать такое соединение в ходе эксплуатации нельзя. Неразъемные разновидности соединений применяются в столярном деле гораздо чаще.

Однако при производстве, например, складной мебели или трансформирующихся моделей порой требуется создавать разборные соединения. В этом случае клей или иные фиксирующие элементы не используют.

Столярные соединения древесины предполагают совмещение определенным образом некоторых деталей. Ими могут быть бруски, доски, щитки и т. д. Это первичные элементы изделия. Детали могут состоять из одного куска, двух или нескольких элементов, которые предварительно между собой склеили. В некоторых случаях детали изготавливают методом фанеровки.

После соединения двух и более деталей получается узел. Это может быть щит, коробка, рамка и прочее. При помощи существующих соединений получают готовое изделие или его часть (агрегат, комбинат и т. д.).

При выборе соединения следует учесть, что готовое изделие должно быть долговечным, прочным, функциональным, эстетичным. Поэтому мастер должен не только владеть теоретическими знаниями о правильности выбора типа стыка, но и уметь обращаться с соответствующим инструментом. Только в этом случае он сможет создать соединение, которое отвечает всем современным требованиям и нормам.

Соединение в проушину

Если у вас имеются две пересекающие детали, которые необходимо соединить между собой, сделайте соединение в проушину – это простой, но эффективный способ соединения. С его помощью вы можете скреплять детали для оконного переплёта или стола.

ФОТО: YouTube.comСамый распространённый тип соединений в проушину – угловой, но также вы можете использовать тавровый метод, при котором соединение дополнительно склеивается или укрепляется с помощью нагеля

ФОТО: YouTube.comСамый распространённый тип соединений в проушину – угловой, но также вы можете использовать тавровый метод, при котором соединение дополнительно склеивается или укрепляется с помощью нагеля

Чтобы сделать соединение в проушину, вам нужно нанести разметку, предварительно отмерив одну треть от общей толщины заготовки. На обеих деталях, которые в дальнейшем будут соединены, пометьте место отхода, а также обозначьте середину на одной из них – в этом месте будет располагаться проушина.

На второй детали удалите по бокам небольшое количество древесины, соорудив шип.

Следующий шаг – пропил заплечиков. Ориентируйтесь по линии разметки со стороны отхода. Для работы используйте обычную ножовку и лобзик. Начинайте выпиливать пазы с двух сторон и при необходимости убирайте лишний материал стамеской. Когда обе детали готовы, произведите примерку и только потом сажайте их на клей.

Профессиональная разметка с помощью точных инструментов

Плотные соединения изделий из дерева начинаются с аккуратной и точной разметки

Это особенно важно, если вы изготавливаете соединения вручную и линии разметки служат ориентирами для инструментов. Точность механической обработки зависит от аккуратной настройки упоров, стопоров, вылета и наклона пильных дисков и фрез. Далее описаны шаги, которые помогут добиться великолепных результатов

Для этого не требуется уникальное оборудование, но следует выбирать инструменты, которые гарантируют аккуратность и эффективность. Кроме того, выработайте привычку соблюдать следующие правила при измерениях и разметке

Далее описаны шаги, которые помогут добиться великолепных результатов. Для этого не требуется уникальное оборудование, но следует выбирать инструменты, которые гарантируют аккуратность и эффективность. Кроме того, выработайте привычку соблюдать следующие правила при измерениях и разметке.

- Пользуйтесь точными инструментами. Например, старайтесь, если возможно, в большинстве случаев применять точную стальную линейку вместо рулетки с гибкой лентой. Хорошие инструменты стоят дороже, но они прослужат вам в течение всей жизни.

- Постоянство — залог успеха. На протяжении всей работы над проектом пользуйтесь одними и теми же измерительными инструментами, чтобы избежать небольших неточностей, влияющих на качество соединений. Например, отметки 300 мм на двух линейках могут не совпадать.

- Главное — результат, а не измерения. В большинстве случаев следует избегать измерений, когда можно использовать для разметки смежной детали уже готовую деталь с элементами соединения. Например, сделав шипы на передней стенке ящика, разметьте с их помощью «ласточкины хвосты» на заготовках боковых стенок.

- Применяйте правильные приемы разметки и правильные инструменты. С хорошими разметочными и измерительными инструментами проще добиться необходимой точности.

|

Не всегда удается точно выровнять конец линейки с торцом заготовки, поэтому в такой ситуации лучше, как говорят, пожертвовать нулем. Совместите с торцом следующее порядковое деление и отметьте размер в соответствии с ним. |

Чтобы провести тонкую линию параллельно грани заготовки, используйте рейсмус. Показана разметка контура гнезда на стойке после определения положения конца перекладины |

Острый нож оставляет тончайшую линию, обеспечивая высокую точность разметки. В некоторых случаях углубленная линия становится также стартовой позицией для стамески

|

Когда нужно измерить толщину заготовки и пазового диска или ширину паза, электронный штангенциркуль избавит от ошибки, показывая точный размер |

Убедиться, что упоры станка установлены точно под углом 90°, можно с помощью стального угольника |

Соединения на врубках

Рис. 65. Примеры узловых соединений элементов на врубкеВрубки являются старейшим способом соединения деревянных элементов. В настоящее время применяются лобовые врубки — в узловых соединениях и лобовые упоры — в стыках сжатых элементов (рис. 65).

Лобовые врубки применяются в конструкциях из бревен и брусьев. Наиболее распространена лобовая врубка одним зубом (рис. 65, а). Направление рабочей плоскости смятия назначают под углом 90°, а саму плоскость размещают центрально относительно оси примыкающего элемента. Этим достигается обжатие по плоскости скалывания, которое обеспечивает хорошую работу врубки на сдвиг. Глубина врубки не должна превышать 1/3 высоты или диаметра элемента в опорных узлах и 1/4 — в промежуточных узлах ферм (и должна быть не менее 2 см в брусьях и 3 см в бревнах). Длина плоскости скалывания lск должна быть не более 10hвр, этого достаточно для предотвращения возможного выкалывания древесины по косослою, и не менее 1,5h во избежание появления больших растягивающих напряжений, перпендикулярных плоскости скалывания.

Расчет врубки производится по формулам (60) и (61). Ослабленный врубкой элемент проверяется с учетом ослабления и внецентренного действия усилия. Расчетные усилия по рабочим плоскостям находятся разложением продольного усилия примыкающего элемента по нормалям к этим плоскостям.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда — чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки. Само соединение необходимо обернуть жестью.

Боковое соединение

Боковые соединения называют еще сплачиванием. Чаще всего такое соединение используется при устройстве полов, дверей или ворот. Это достаточно прочное соединение. Большие массивы, которые получаются в результате такого соединения, дополнительно крепятся поперечными досками или щитами.

Если детали имеют гладкую поверхность боковых кромок и при соединении просто склеиваются, то такое соединение называется боковым на гладкую фугу.

Сплачивание на гладкую фугу

Если в каждой детали на боковой стороне имеется паз по всей длине, в который вставляется соединяющая рейка, то такой тип соединения называется боковым на вставную рейку.

Сплачивание вставную на фугу

Если на боковых сторонах снята четверть и детали крепятся с их помощью, то такое соединение называется боковым в четверть.

Сплачивание в четверть

Следующая разновидность этого соединения — боковое в паз и гребень, которое имеет несколько типов в зависимости от качества гребня. Этот паз может быть как треугольным, так и прямоугольным. Первый тип чаше всего используется при устройстве паркета, второй применяется при составлении полотна для двери. Обе этих конструкции требуют дополнительного закрепления клеем.

Сплачивание в прямоугольный паз и гребень

Сплачивание в треугольный паз и гребень

Для устройства внешних стен здания или крыши используют следующий тип бокового соединения, который способствует лучшему стоку осадков с поверхности и большей защите покрытия от разрушающего воздействия атмосферных явлений. Такой тип соединения называется боковым внахлестку. А соединять детали нужно следующим способом: под нижнюю планку положите тонкую рейку и закрепите гвоздями верхний боковой край детали, затем установите следующую планку, сделав нижним ее краем небольшую нахлестку, равную 1/4 толщины планки, и также закрепите ее несколькими гвоздями.

Сплачивание внахлестку

Также для соединения сразу нескольких деталей в одно целое при помощи только одной можно использовать сплачи-вание с наконечником. Этот тип требует одинаковой выемки с боковой стороны одиночной детали и с торцевой стороны соединяемых деталей. Чаще всего он используется при составлении паркетных полов.

Сплачивание с наконечником

В качестве декоративного приема чаще всего используется боковое соединение с перекрытием, которое не только украшает поверхность, но и способствует большей звукоизоляции и теплоизоляции. Такое соединение выполняется следующим образом: сначала через промежуток, равный половине ширины планки, настилается первый ряд. Затем сверху него на детали устанавливается второй ряд, который закрывает пустоты.

Сплачивание с перекрытием

Соединение встык по длине

Если повнимательнее присмотреться к массивной старинной мебели или дверям, то в глаза бросается красивая и равномерная текстура: изделие кажется вырезанным из одного большого куска дерева. Только при ближайшем рассмотрении можно выделить отдельные дощечки, которые и составляют общую поверхность.

Раньше мебель не изготавливали, как это делается сегодня, из толстых досок. Просто столяры были искуснее. Из множества тонких дощечек они могли сделать большую панель с идеально гладкой поверхностью. Хотя известно, что дерево живет своей довольной бурной жизнью, даже когда оно больше не соединено корнями с землей. Оно подвергается воздействию температуры и влажности, а также механическим, нагрузкам, в результате чего может неожиданно проявить свой «характер».

Техника соединения дощечек так, чтобы они долго оставались ровными и гладкими, называется соединением встык по длине.

Нужно внимательно рассмотреть каждую дощечку и сравнить ее текстуру с текстурой соседних деталей: древесные волокна каждой детали должны проходить в обратном направлении по сравнению с волокнами соседних дощечек. Так одна доска «запирает» другую.

Характер текстуры зависит от того, из какой части ствола вырезана доска — из средней или крайней. Доски можно разложить по-разному: в одном случае так, что поверхность будет казаться срезом одного ствола, в другом, перемешав доски, создать необычный узор.

Но в любом случае при подгонке доски должны располагаться друг против друга так, чтобы получался волнистый узор. Поэтому достичь эффекта «целого дерева» и при этом «запереть» дерево очень непросто. Ведь видны попеременно то лицевая (обращенная к сердцевине дерева), то изнаночная (обращенная к коре) сторона досок.

Чтобы доски по длине плотно прилегали друг к другу, края должны быть абсолютно прямыми. Нужно вертикально закрепить доску между двумя направляющими досками и обработать поверхность рубанком. Обрабатывайте древесину сразу, не откладывая, — при изменении влажности воздуха она может снова деформироваться.

По столешнице, собранной из досок, раньше судили о мастерстве столяра. Умение соединять доски встык по длине может пригодиться и сегодня. Мы покажем и расскажем, как это делается.

Маркирование и склеивание